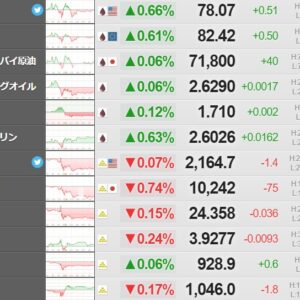

金属元素 これは鉄元素

金属は、粉状の形状、ナノ粒子形状だとほとんどの金属が真っ黒に見えます。

金属結合粒子が小さくなればなるほど、表面積が広くなり光を吸収しているからです。

もちろん、金・プラチナ・銀も同じく真っ黒に見えます。

ベンタブラックが黒く見えるのは(Vantablack) 光・可視光の最大99.965%を吸収する最も黒い物質だからです。

ベンタブラックに光を当てると、跳ね返すのではなくチューブ内を何度も屈折させ、

最終的には吸収されて熱として放散される面白い特徴があります。

金属もナノ粒子にすると同じように、光を吸収し光⇒熱⇒電流に変え

太陽光発電などに利用されています。

金属粒子をもっと詳しく学習していくと、太陽光発電のもっと効率良い発電方法が発明されると思います。

前置きはさておき、合金について記載させて頂きます。

合金(alloy)詳しくはWikipedia参照

単一の金属元素からなる純金属に対して、複数の金属元素あるいは金属元素と非金属元素から成る金属様のものをいう。

純金属に他の元素を添加し組成を調節することで、機械的強度、融点、磁性、耐食性、自己潤滑性といった

性質を変化させ材料としての性能を向上させた合金が生産されて様々な用途に利用されている。

合金の種類は大別して3種類あり、溶解する方法と焼結・メッキに分かれる

『固溶体合金』

2種類以上の金属元素が溶け合って均一に一つの個体・液体になっている合金のこと。

固溶体の種類には、置換型固溶体・侵入型固溶体・全率固溶体と種類別に特性が分かれる。

置換型固溶体=溶媒原子の代わりに溶質原子が置き換わるものである。

それぞれの原子半径が同じぐらいであると置換がおこなわれやすい。

原子半径の違いが10%ぐらいまでは、成分比の全体にわたって完全に固溶するがそれ以上では固溶度は急激に減少し、

15%以上ではほとんど固溶しなくなる。

侵入型固溶体=原子半径の小さい元素(水素 (H)、炭素 (C)、窒素 (N)、ホウ素 (B)、酸素 (O) など)が

金属結晶格子の原子間のすきまに侵入するものである。

金属結晶格子の原子間のすきまは結晶構造によって異なる。

全率固溶体=相状態(液体状態)でも固相状態(個体状態)でもあらゆる濃度で溶け合うような固溶体である。

液相(L)と固相(α)からなる。

仕様に応じた合金配合を検討して行く上で、使用する元素はどのような固溶体を作るか理解して製作する必要がある。

すべての合金が全率固溶体であれば。状態図を見て特性が判断できます。

元素により、置換型固溶体・侵入型固溶体・全率固溶体があり、配合量も限度があり、

そのうえ、金属間結合・金属間化合物など元素特性や合金工程での酸素や窒素、ハロゲン元素、希ガス元素の思わぬ影響が発生します。

置換型固溶体・侵入型固溶体に加え、変態温度など影響による元素同士の相性も考慮する必要があります。

『共晶合金』

合金などが凝固するときの凝固形態、結晶組織の一つで、液相Lが分解して固相αと固相βを形成したときにできる結晶である。

元素の配合量に応じて、金属が均一に混じり合う限界範囲内に規則性のある金属結晶が現れる。

範囲を超えた場合別な結晶が現れそれぞれ融点別に配合特性を表したものが状態図であり、基本的に状態図を見て合金を検討する。

『金属間化合物』

2種類以上の金属によって構成される化合物。構成元素の原子比は整数である。

成分元素と異なる特有の物理的・化学的性質を示す。構成元素が非金属である場合もある。

合金とは異なり、化合した状態。ガラス状になる場合が多く体積が増し脆くなる。

金属ジルコニウムと酸素が結び付き、ガラス状の化合物ができる。

自然界では、ジルコニアが天然資源で存在し、単体元素に還元精製して金属ジルコニウムを抽出する。

『焼結法』

固体粉末の集合体を融点よりも低い温度で加熱すると、粉末が固まって焼結体と呼ばれる緻密な物体になる現象。

出来上がった物は焼結品などと言われる。

焼結は温度によって加速される。焼結によって物体の外形寸法は小さくなり、物体全体として見た密度、強度、及び弾性率は大きくなる。

焼結の過程において物体は完全な液体にはならないため、焼結体の形状は加熱前の形状がおおむね維持される。

但し、粉末組成や温度などの不均一性、あるいは重力などの影響を受けて変形することもある。

タングステン(W)やモリブデン(Mo)など高融点の金属で溶解が難しい金属は焼結法で、元の形状を生成する。

超硬ドリルなど、タングステンを主成分とした素材は、焼結法で作られている。

融点が高い金属である為、溶解させて制作するには、設備・コストが合わない。

溶融タングステンは、将来の夢素材。

『メッキ合金』

金属または非金属の材料の表面に金属の薄膜を被覆する。

通常液体に金属を溶け込ました溶液の中に検体を浸け、電気の流れを利用して単一金属・合金金属を浸透させる方法。

乾式で行う方法が、イオンプレーティング・真空蒸着・スパッタリング(乾式メッキ法)などの装置で、金属を浸ける方法。

日本のハイテク産業は、この技術が最先端。

有機ELや小さな部品の心臓部にそれら多くの技術が使われています。

機密事項を守ることが、日本の国益に繋がります。

『メカニカルアロイング』

種類以上の金属粉末をボールミルにセラミックスなどの粉砕媒体とともに入れ、

回転させることで粉砕媒体が金属粉末を加圧、展延を繰り返すことで合金を作る方法。

ボールミルには回転ボールミル、振動ボールミル、遊星ボールミル、攪拌ボールミルなどの種類がある。

*上記を理解した上で、合金について理解していきます。

合金添加物

鉄鋼の場合、主成分が鉄にクロム10~20%主体に添加元素の分量にJIS規格分類があり、微量添加元素成分分量が各社ノウハウになっている。

配合する元素は、どこも似たり寄ったりで、配合成分・分量もほとんど変わりませんが、添加量の微量な差に製品製造する上で品質に差が現れてきます。

成分表は、JIS規格同じ配合で同じ番号基準ですが、違いがあります。

合金の品質が良い・悪いはあるとしても、どこも一流メーカーであるのですが、その差は、何が原因でしょうか?

①合金製造工程・②素材を使用して製品を製造する工程が挙げられます。

二通りの要因があり、それぞれの理解した上での製造工程が必要になります。

①合金製造工程 合金製造会社A・B

A社 合金製造⇒F社・D社・N社 製造でのトラブル・問題点なし

⇒S社・T社・K社 製造での不良率が高い

B社 合金製造⇒F社・S社・T社 製造トラブル・問題点なし

⇒D社・N社・K社 製造での不良率が高い

製品製造において、F社のみどちらの合金素材を使用しても問題点がない為、価格の安い会社を選択する。

K社は、どちらに変更しても不良率が高い為、A・B社ではなく他社にて素材を探しC社で安定製造してトラブル解消。

このような事は、実際にあることで、製品製造工程と密接な関係があります。

製品製造ラインに合う素材を使用するのか?素材に合わせた製造ラインに対応しているのか?どちらかだということです。

製造工場設立以来、同じ素材を使っている場合、他業者に素材を変更依頼することは難しい問題なのです。

A・B社の合金製造会社に合わない、K社の工場が下手という問題ではなく、同じ素材でも、使用している機械とのマッチングが重要です。

②素材を使用して製品を製造する工程

弊社は、こちらの工程が主なので、素材も自社で合金配合することで、

いろんな問題点が見えてきて素材そのものを良く理解して学習することが出来ました。

貴金属の合金特徴

合金方法は、弊社のノウハウになり記載できません

特徴的な注意点と元素の持つ特性の説明

『金合金』

金合金は、Au金自体が科学的に不活性である為、金以外の配合する元素に影響を受けます。

固溶体になる元素は、全率固溶体であれば配合した分量に依存した特性が現れる。

置換型固溶体・侵入型固溶体元素は、飽和状態までの規定量であれば、その分量に依存する。

このように記載すると、言葉として難しいように思えますが、そうではなく金合金は、

固溶体を作る範囲内で元素配合すると安定した製品が可能です。

金に配合される元素は、銅・銀・プラチナ・パラジウムはそれぞれ全率固溶体

色調や強度面、製造工程を考慮していろんな元素が微量に添加することが可能です。

宝飾品は、24分率を採用しているので、9金=9/24 10金=10/24 14金=14/24 18金=18/24 22金=22/24 24金=24/24

例10÷24=41.666 10金は41.7%金が配合となります。

10金のような合金は、金としての主成分が少なく、色調は薄くなります。

見た感じ色調が薄いと、金らしさが無くなるので、銅と亜鉛合金である真鍮色の原理を利用して、金色を増す目的で使用されています。

真鍮を割金に

銅:亜鉛=6:4または7:3の比率で金合金の割金に使用すると、金色が増してきます。

密度は軽くなり、金の重量感は無くなってしまいます。耐摩耗性・耐変色性も劣ってきます。

金合金なのですが金41.7%は、金合金と呼べるか?

製品価格を抑える為に、10金はメジャーになりました。

亜鉛が配合されている為、合金時・鋳造時に亜鉛が揮発して、成分が変わりやすい合金になり、色の変化が起こりやすい特徴があります。

ピンク・ゴールド系合金は、銅の成分を多く配合することで、銅の色調が増してピンク色になります。

金の原子番号79、銅の原子番号29、原子半径が離れているので、固溶体では密度が大きくなり体積が増えます。

よって、硬さが増し、強度が上がり、加工硬化する合金特性になるのです。

ピンクゴールドリング、サイズ直しの割れ

加工硬化した状態で、熱処理など温度変化を与えた場合、歪に耐えきれず割れが発生します。

製品として使用された後、リングサイズ直しをする場合、装着使用などにより加工硬化された状態なので、

ロー付けなど火に充てると割れが発生しやすくなっています。

対応策

製品になっている場合、火を充てないこと。

金合金の配合を変更する必要があります。

可逆性が悪い合金なので、ピンク色が変わらない程度、亜鉛を配合することで

可逆性が良くなり、割れの発生が抑えられます。(Zn0.5~1.0%)

ホワイトゴールド

日本語で書くと、白い金⇒白金=プラチナとなってしまいますが、

金を主成分として、黄色味を抑え、白っぽくさせた金をホワイトゴールド

と呼ばれています。

ホワイト・ゴールドの定義は、曖昧

色差⊿E

ロジウム金属を⊿E=0としたとき

⊿E 0~14以下の範囲とする。

機械メーカーが異なったとして、測定者が初心者だったとして

ロジウム金属の⊿E=を0としたとき

⊿E=12以下であればOKだと思います。

(誤差範囲も含めてクリアーできる数値)

測定機器にも左右され、測定者の技量に依存し

基準としては、曖昧。

パラジウム(Pd)金属が7%配合されていれば、OKとなります。

5%分量だと、測定者によりギリギリのライン。

6%だと、大丈夫かな?・・・7%になれば、100%OKでした。

(個人的な測定経験値です)

金とパラジウムは、固溶体合金ですが、融点に開きがあり

均一に配合することが難しいものです。

主なトラブルは、鋳造時に発生する割れ

なぜ割れが発生するのか?

それは、膨張と収縮の関係です。

合金そのものは、同じ個体として、同じ金合金として特性を持ちます。

同じ配合の個体差は、何が要因なのかを検討すると、パラジウムの触媒作用に要因が考えられます。

三元触媒は、炭化水素・一酸化炭素・窒素酸化物を還元分解する作用がある。

金属合金時、パラジウムが単体時に作用します。

合金になれば、還元された物質が、合金内に残留し熱伝導率や膨張率を変化させている。

パラジウムの特性として、炭素を吸着させる。

ある種、炭化化合物が合成される可能性が高くなり金属間化合物を形成する。

合金に一番大きな原因があります。

金属を、一つのルツボの中で同時に溶解すると

合金が要因として、鋳造時に割れが発生します。

対応策

高温で溶解された金合金の中に、パラジウム金属をいれて合金させる。

割れの発生する合金を還元・精製することは難しい。

炭化物を酸素の反応させて、金属表面に浮遊させ取り除く。

固体の中に入り込んだすべての金属間化合物を取り除くことは出来ません。

『プラチナ合金』

プラチナ合金は、主成分が85%~95%の範囲で合金されています。

置換型固溶体で、配合する元素量は一定量内に限られます。

パラジウム・ルテニウム・イリジウムが主で、強度を上げる為に

銅を5%前後で配合される合金もあります。

医療業界では、非アレルギー元素としてプラチナ・イリジウム合金が主に使用され

内視鏡の電極やステントなどの材料として利用されています。

金を配合した高価な合金は、高温使用時に濡れ性が必要な用途で使用されています。

自動車の3元触媒はもちろん、点火プラグにイリジウム。

高温で溶けない特性から、工業製品では数多く利用されている金属です。

一般的にどこでどのように利用されているのか?

あまり知られてない素材です。

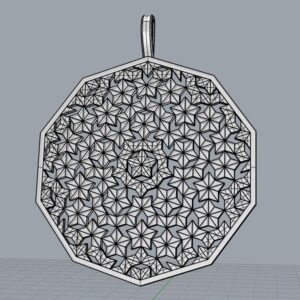

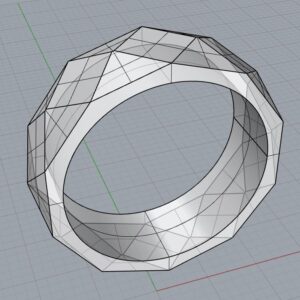

ジュエリー合金の今後

ジュエリー製品では、ブライダルリング素材として王様。

科学的に不活性であり、高価な素材である為、製品自体を軽く作り

強度を上げる配合が、時代の流れになってきました。

置換型固溶体・侵入型固溶体・全率固溶体の特性と金属間結合・金属間化合物

それらを理解・検討して新規配合をデザインします。

合金工程・鋳造工程・仕上げ工程を考慮して製品バラン良く設計・デザイン

今までとは異なった考え方で対応しなければ、前に進みません。

昔からの流れも大切ですが、その延長線上でその先を考える時代です。

やるか・やらないか、その分かれ道に入っています。

今は、どの選択が正しいのか分かりません。

『銀合金』

鋳造工程では、難しい合金です。

金属元素の中で、電気・熱伝導率が最も良い金属である為、

加工製作、鋳造工程でトラブルが起こりやすい金属元素です。

その影響で、スピッティング・シルバー(Spitting Silver)の発生。

金属の膨れは、シルバー製品を扱う上で避けて通れない現象。

下記に別トピックに記載しています。

シルバー製品は、ファッションアイテムとして人気があります。

素材として高価な金属ですが、金・プラチナと比較すると

かなり安価です。

これから先も、貴金属販売量として不動です。

硬さの壁

シルバー製品の難点は、変色と柔らかさが挙げられます。

それらは、分かった上で製作して行くしかないです。

銀の特性に殺菌作用がある

下記HPに記載しています。

金属アレルギーの仕組み

合金配合について、詳しくは記載できませんが、

最小限に変色を抑える配合で合金を作ると、殺菌効果のある

銀合金を作ることが可能です。

次世代の抗菌・抗ウィルス商品開発に繋がっていくでしょう。

銀元素を最大限に生かせる配合。

微量な配合バランスで作用します。

銀の生体特性

銀は、血液中に約0.003mg/l 存在し

日常生活食物から、0.0014mg/l 摂取

致死量は、約1.3~1.6g とされている

プロテイン銀

硝酸銀は、古来から殺菌材として利用されてきた

硝酸銀・酸化銀は、ペプトン・アルブミン・アルブモーゼ

などのたんぱく質と反応させるとプロテイン銀が作られる。

体内に刺激性のない殺菌作用がある。

体内でのメカニズムは不明。

プロテイン銀の作用は、バクテリア・ウィルスのDNAと

結合して死滅させる作用がある内容は、実験で実証されている。

身近に将来性のある素材が存在している。

NaClO 次亜塩素酸ナトリウム

直射日光に当てることにより次亜塩素酸は、分解される。

銀も同じく、光と反応します。

ウィルスのDNAを死滅させる特性が同じ仕組みだと考えられます。

次亜塩素酸は、人体に影響を与えますが、銀は無害。

研究テーマとしては、将来性があります。

純銅の鋳造品

純銅 Cu

融点=1084℃

沸点=2562℃

密度=8.94 g/cm3 融点付近8.02 g/cm3 温度変化が大きい

単結晶の銅は軟らかく、電気伝導度および展延性が高い金属であり、

高い電気伝導度や延展性といった金属結合に起因する性質が強く現れる。

銅の消費量

銅の主な輸入国は先進工業国であり、日本、中華人民共和国、インド

日本の消費量は、世界第4位128万トン。日本では、海外進出企業が多数あり

実質日本企業が主な生産量を占めている。

’銅の製造を制する者は世界の工業をを制す’

銅の製造に関する研究は、重要な部門と認識した方が良い。

弊社は、鋳造面から研究の取り組みを進めています。

銅の化合物

硫化銅 (CuS)

塩化銅(I) (CuCl)

塩化銅(II) (CuCl2)

酸化銅(I) (Cu2O)

酸化銅(II) (CuO)

硫酸銅 (CuSO4)

銅の性質として上記のような化合物を作りやすい難点がある。

製造して行く上で、各工程での配慮が必要になります。

鋳造面

銅の鋳造時に問題になるのが、銀と同じく

スピッティング、金属内に入り込んだガスの噴き出し。

どれだけ含まれているか?使用素材により異なる為。

CaSO4・1/2H2Oと銅は化合物を作る。

石膏系凝固埋没材の使用は不可。どうすうれば良いでしょうか。

注意が必要で、鋳造素材では、前処理が必要になります。

スピッティングは、凝固時に発生する為、製品の品質に影響を与えます。

素材をしっかり管理しなければ、全ての鋳造品がNGとなります。

合金と異なり、管理の難しい金属です。

↑お勧め記事

少しづつ加筆中・・・

しばらくお待ちください